橡膠顆粒使用直線篩分級除雜的工作原理

直線篩采用雙振動電機驅動。當兩臺振動電機做同步、反向旋轉時,其偏心塊所產生的激振力在平行于電機軸線的方向相互抵消,在垂直于電機軸的方向疊為一合力,因此篩機的運動軌跡為一直線。兩電機軸相對篩面有一傾角,在激振力和物料自重力的合力作用下,物料在篩面上被拋起跳躍式向前作直線運動,從而達到對物料進行篩選和分級的目的。大于篩網孔徑的物料從篩上物出料口流出,小于篩網孔徑的物料從篩下物出料口流出,進而實現橡膠顆粒按粒度大小分級以及去除雜質的功能。

橡膠顆粒使用直線篩分級除雜的設備優勢

篩分精度高:可根據需求選擇不同目數的篩網,對橡膠顆粒進行精確分級,能有效篩分出不同粒徑的顆粒,滿足不同生產需求。

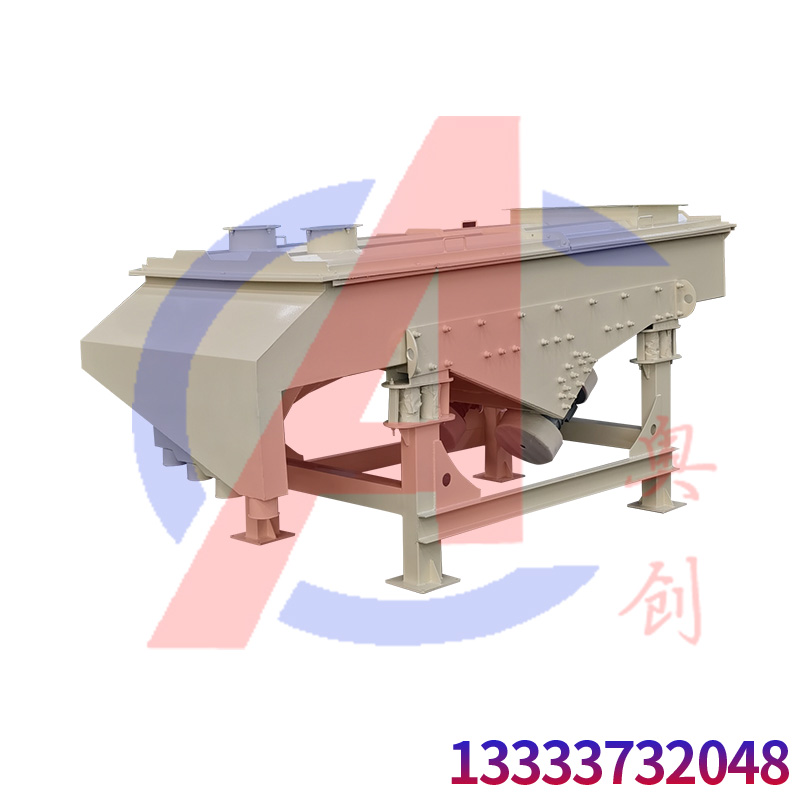

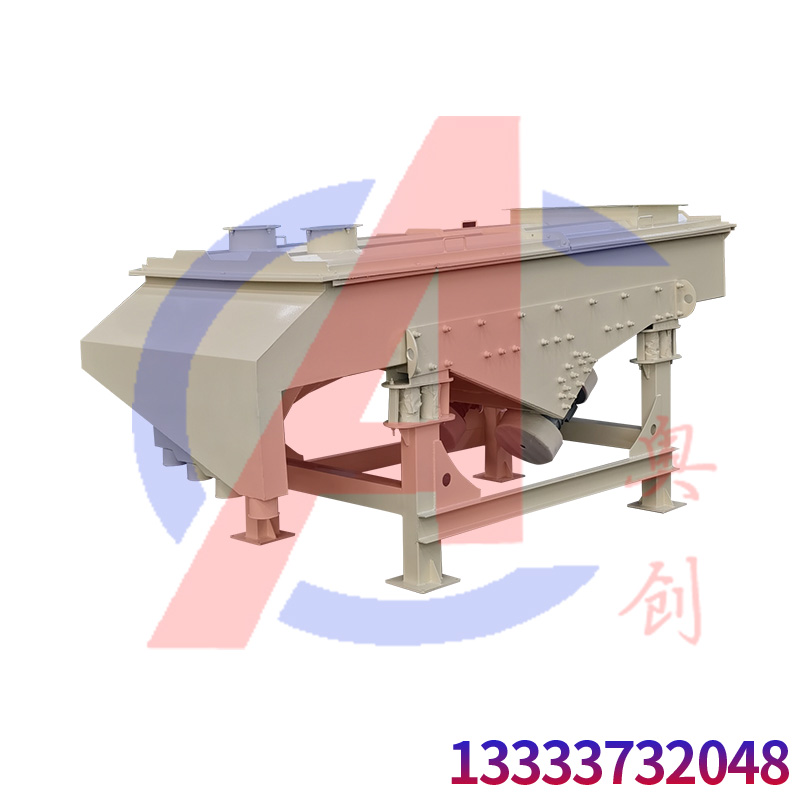

結構簡單:主要由篩箱、篩框、篩網、振動電機、電機臺座、減振彈簧、支架等組成,沒有復雜的傳動機構,維護保養方便,出現故障容易排查和修復。

維修方便:各部件連接相對簡單,更換篩網、振動電機等易損件較為便捷,能減少設備停機時間,提高生產效率。

耗能低:采用振動電機驅動,激振力可根據需要調節,在保證篩分效果的同時,能耗較低,降低了生產成本。

噪聲小:整體結構設計合理,運行時噪聲較小,有利于改善工作環境。

密封性好:全封閉結構,無粉塵溢散,可避免橡膠顆粒粉塵飛揚,既減少了環境污染,又能防止物料損失,同時也符合環保和安全生產的要求。

直線篩在橡膠顆粒除雜分級時,可以通過以下方法控制篩分精度:

選擇合適的篩網:根據橡膠顆粒的粒徑范圍和分級要求,挑選目數準確、孔徑均勻的篩網。例如,對于較細的橡膠顆粒分級,需選擇高目數的篩網;材質上,優先選用不銹鋼篩網,其耐腐蝕性強、強度高,能保證篩網的穩定性和篩分精度。

確保篩網安裝規范:安裝篩網時,要保證篩網張緊度適中且均勻。可使用專用的裝網工裝或設備進行安裝,避免篩網出現松弛、扭曲或褶皺等情況,防止橡膠顆粒在篩分過程中因篩網變形而出現漏料或篩分不準確的現象。

調整篩面傾角:篩面傾角會影響物料在篩面上的停留時間和運動速度。減小篩面傾角,物料在篩網上的停留時間延長,有更多機會透過篩網,有利于提高篩分精度,但處理量會相應降低;反之,增大傾角,處理量增加,但篩分精度可能下降。一般直線篩的篩面傾角可在 0°-15° 范圍內調整,具體角度需根據橡膠顆粒的特性和篩分要求來確定。

控制給料均勻性:采用合適的給料裝置,如振動給料機,使橡膠顆粒均勻地分布在篩面上,避免物料集中在篩面的某一區域,導致局部篩網負荷過大,影響篩分精度。同時,要控制給料量,避免超過直線篩的額定處理能力,保證物料在篩面上形成均勻的薄層,有利于顆粒充分接觸篩網并進行篩分。

調節振動參數:直線篩通常采用雙振動電機驅動,通過調整振動電機的激振力、振動頻率和相位角等參數,可以改變物料在篩面上的運動狀態。適當增加激振力和振動頻率,可使物料在篩面上的跳動更加劇烈,有助于顆粒分散和透過篩網,提高篩分精度,但也要注意避免激振力過大導致設備磨損加劇或物料過度破碎。此外,調整兩振動電機的相位角,可使物料在篩面上的運動軌跡更加合理,延長物料在篩面上的運動時間,從而提高篩分精度。

定期維護設備:定期檢查直線篩的各個部件,如振動電機、彈簧、篩框等,確保設備處于良好的運行狀態。及時清理篩網上的雜物、堵塞物以及吸附在橡膠顆粒表面的細粉,防止篩孔堵塞,影響篩分精度。同時,檢查篩網是否有破損,如有破損應立即更換,以免不合格的橡膠顆粒混入篩下產品中。

優化物料預處理:在將橡膠顆粒送入直線篩進行篩分之前,可對物料進行預處理,如烘干、磁選等。烘干可以降低物料的含水量,減少因水分導致的顆粒團聚和篩網堵塞;磁選可以去除橡膠顆粒中的磁性雜質,提高產品的純度和篩分精度。